在電子設備微型化、集成化的發展浪潮中,柔性電路板(FPC)憑借其輕薄、可彎曲的特性,成為智能終端、汽車電子、醫療設備等領域的核心組件。而 FPC 制造的關鍵環節 —— 鉆孔工藝,正經歷著從傳統機械鉆孔向激光鉆孔的革命性升級。作為激光裝備制造領域的領軍企業,我們專注研發高精度、高效率的 FPC 激光鉆孔設備,助力電子產業突破制造瓶頸,實現產能與品質的雙重飛躍。

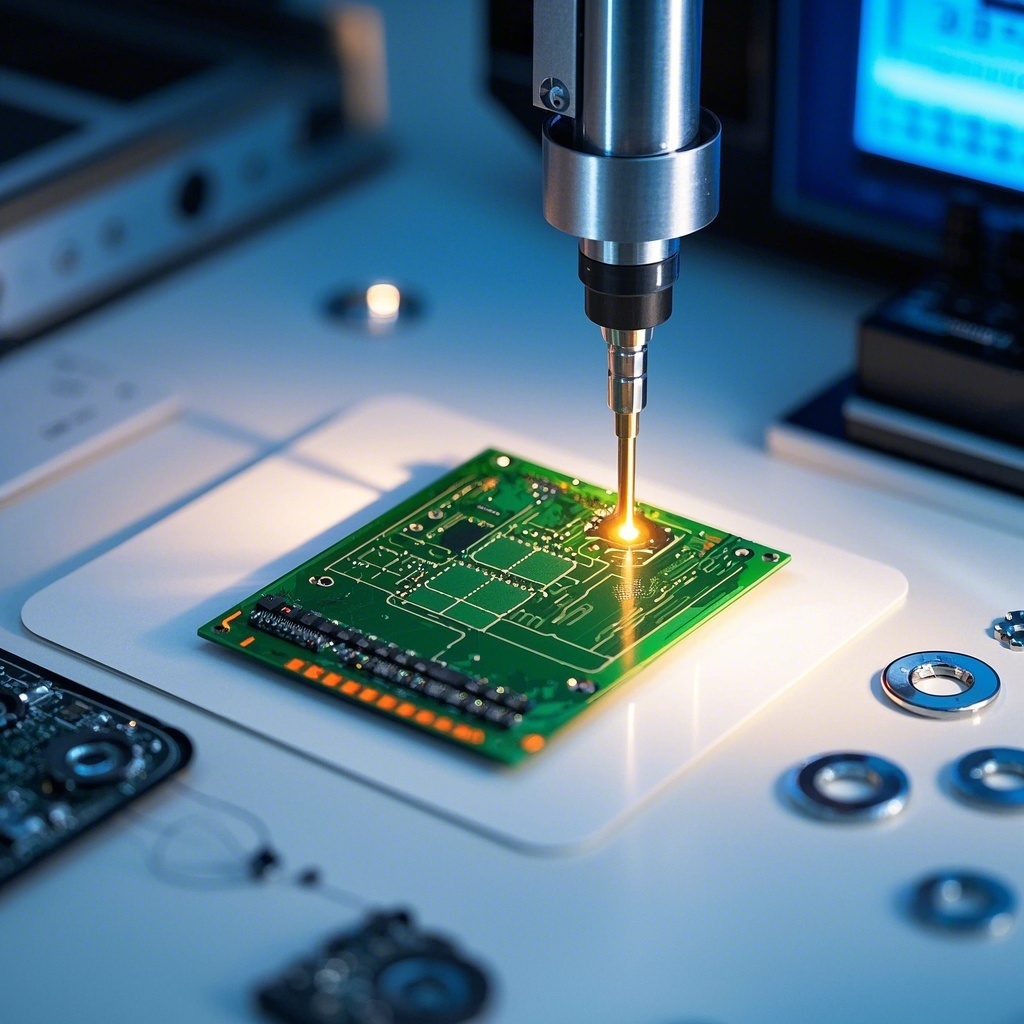

傳統機械鉆孔在面對 FPC 的超薄基材(如 0.05mm 以下的聚酰亞胺薄膜)時,容易出現孔壁粗糙、毛刺、材料分層等問題,嚴重影響電路板的性能和可靠性。而激光鉆孔設備通過高能量密度的紫外激光束瞬間汽化材料,能夠實現微米級精度的鉆孔,孔壁光滑且無機械應力損傷。

我們的 FPC 激光鉆孔設備采用先進的紫外激光技術,光斑直徑可精確控制在 30 微米以內,能夠輕松應對高密度互連(HDI)板的微小孔加工需求。設備配備智能視覺定位系統,可自動識別 FPC 基材的位置和變形,確保鉆孔位置的精準度,使廢品率降低至 1% 以下。

1.高效加工,產能提升 300%

傳統機械鉆孔需要頻繁更換鉆頭,且單孔加工時間較長。而激光鉆孔設備采用非接觸式加工,無需更換耗材,單孔加工時間可縮短至毫秒級。以某知名電子企業的 FPC 生產線為例,采用我們的設備后,單班產能從 8000 片提升至 32000 片,生產效率提升顯著。

2.靈活適配,滿足多樣化需求

FPC 的基材種類繁多,包括聚酰亞胺、聚酯等,不同材料對激光的吸收特性差異較大。我們的設備支持多波長激光切換,并可通過參數優化,實現對各種基材的高效加工。無論是普通 FPC 還是剛撓結合板,設備都能穩定輸出高質量鉆孔,助力企業應對復雜訂單需求。

3.智能化控制,降低人工成本

設備搭載自主研發的智能控制系統,支持一鍵啟動、參數自動優化和加工過程實時監控。操作人員只需通過觸控屏設置加工參數,設備即可完成從定位到鉆孔的全流程自動化操作,大幅減少人工干預。據客戶反饋,使用該設備后,人工成本降低了 40% 以上。

作為激光裝備制造領域的標桿企業,我們始終堅持以技術創新為驅動力。在 FPC 激光鉆孔設備的研發過程中,我們攻克了多項技術難題:

開發了高速振鏡掃描系統,實現激光束的快速精準定位,加工速度提升至每分鐘 5 萬孔;

引入閉環能量控制系統,確保激光能量的穩定性,避免因能量波動導致的加工質量問題;

設計了模塊化結構,方便設備的維護和升級,使用壽命延長至 10 年以上。

目前,我們的 FPC 激光鉆孔設備已成功應用于國內外 300 多家電子制造企業,涵蓋手機、平板電腦、汽車電子等多個領域。根據第三方檢測機構數據,設備的穩定性和加工精度均達到國際領先水平,幫助客戶產品良率提升至 99.2%。

隨著 5G、物聯網、人工智能等技術的蓬勃發展,電子設備的集成度將進一步提高,對 FPC 的精度和可靠性要求也將越來越高。激光鉆孔設備憑借其獨特的技術優勢,必將成為未來 FPC 制造的主流選擇。

作為行業的創新者和引領者,我們將繼續深耕激光技術領域,不斷優化設備性能,為客戶提供更高效、更智能的 FPC 激光鉆孔解決方案。如果您正在尋找能夠提升產能、降低成本的激光鉆孔設備,點擊了解設備詳細參數,讓我們攜手共進,共創電子制造的新篇章!