在現代制造業中,金屬箔片的精密加工始終是行業發展的關鍵挑戰。隨著電子、航空航天、新能源等領域對零部件精度的要求持續攀升,傳統機械鉆孔技術已難以滿足需求。激光鉆孔設備憑借其非接觸式、高能量密度的核心特性,成為金屬箔片加工的革命性解決方案。本文將深入探討激光鉆孔設備的技術優勢、應用場景及行業創新實踐,為企業提供優化加工效率與精度的新思路。

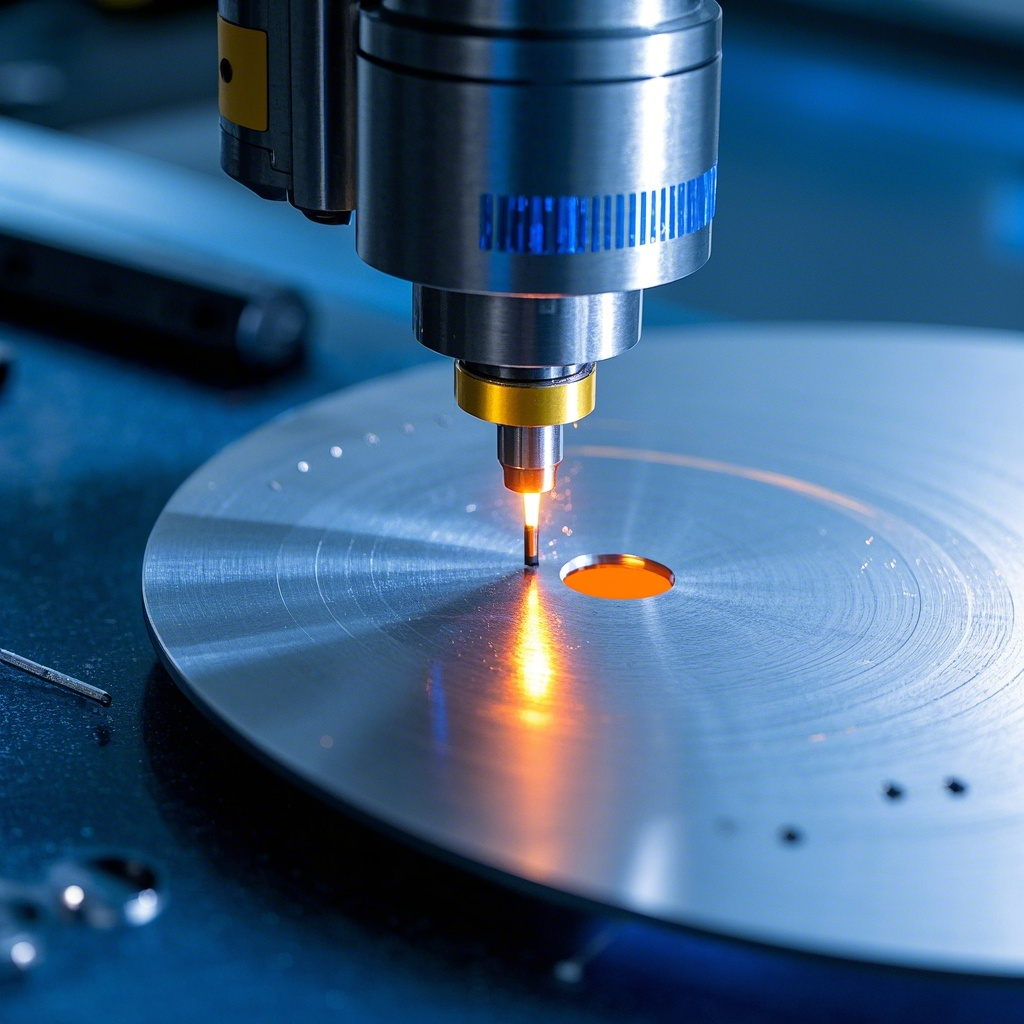

激光鉆孔設備通過聚焦高能量密度的激光束,瞬間熔化或汽化材料以實現打孔。其核心優勢體現在以下方面:

微米級精度與微細加工能力

激光束可聚焦至微米級,能夠在銅箔、鋁箔、不銹鋼箔等金屬箔片上加工出直徑僅數十微米的小孔,且孔壁光滑無毛刺。某領先激光裝備制造商的高精度設備可實現 ±0.005mm 的定位精度,滿足高端電子元件密集孔加工的嚴苛需求。

高效生產與成本優化

非接觸式加工避免了刀具磨損,配合高速打孔技術,大幅提升生產效率。例如,行業龍頭企業的全自動激光鉆孔設備采用雙工位設計,可在加工同時完成上下料,顯著降低人工成本,尤其適合大規模工業化生產。

廣泛的材料適應性

無論是高熔點金屬(如鉬、鎢)還是硬質合金,激光鉆孔設備均可輕松應對。這一特性使其在航空航天、汽車制造等領域的金屬箔片輕量化設計中發揮關鍵作用。

電子行業:PCB 板的精密連接

印制線路板(PCB)的內層連接依賴高精度金屬箔片鉆孔。激光鉆孔設備可快速穿透銅箔及樹脂層,配合鍍銅工藝,確保電路連接的可靠性。數據顯示,采用先進激光鉆孔設備的企業,其 PCB 板良品率可提升 15% 以上。

新能源領域:電池極片的高效加工

鋰離子電池的極片加工對精度和效率要求極高。激光鉆孔設備可在鋁箔或銅箔上高速打孔,避免材料變形,提升電池性能。某新能源企業引入激光鉆孔設備后,生產效率提高 30%,電池一致性顯著增強。

精密制造:航空航天零部件的輕量化

在航空航天領域,金屬箔片的輕量化設計需通過精密鉆孔實現。激光鉆孔設備可在薄壁金屬箔上加工出均勻分布的小孔,同時保持材料結構強度,助力減重與性能的雙重優化。

隨著智能制造的推進,激光鉆孔設備正朝著更智能、更高效的方向發展:

高功率激光器與精密運動控制

新一代設備搭載高功率光纖激光器,結合高精度直線電機與光學定位系統,實現微米級定位精度,同時提升加工速度。

AI 與自動化技術的融合

部分設備集成 AI 算法與視覺檢測系統,可實時監控加工過程,自動調整參數,確保產品質量穩定性。此外,遠程運維功能的普及,進一步降低了企業的運維成本。

激光鉆孔設備的出現,為金屬箔片加工帶來了從效率到精度的全面革新。其非接觸式加工、高材料適應性及智能化特性,不僅解決了傳統加工的痛點,更推動了電子、新能源等產業的升級。對于尋求提升競爭力的制造企業而言,選擇先進的激光鉆孔設備,無疑是邁向高效、精密生產的關鍵一步。